产品简介

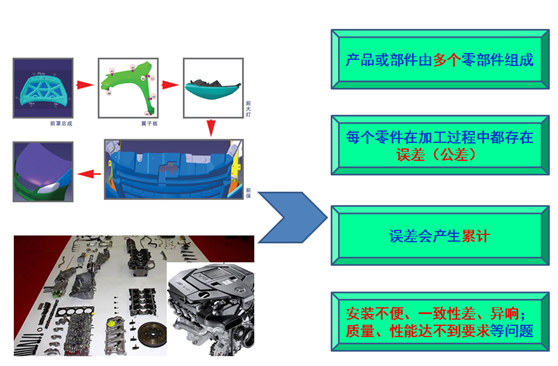

随着国家对制造业高质量发展的要求,国内制造企业逐渐向高、精、尖的方向发展,这对企业的设计和制造都提出了更高的要求。而制造过程中零件的误差(公差)不可避免的;零件的公差对产品质量、性能等的影响如下图:

零件公差的设计和优化必需依赖尺寸链计算和公差分析,而现有的尺寸链计算和公差分析手段均存在着诸多不足:第一,效率低、工作强度大,复杂无法计算;第二,零件给定的公差经常不合理,导致部分产品无法满足质量、性能要求,或部分产品生产成本增加(增加产品生产成本)。

尺寸链计算与公差分析软件为我们企业提供了一个公差分析与设计的综合平台。产品设计人员和工艺人员通过软件的使用,可以确定合理的基准、合理的分配和制定公差及设计恰当的加工、装配工艺以使产品达到既定的匹配和功能要求,并且通过软件的尺寸链分析及公差虚拟仿真技术对产品的尺寸设计及公差要求进行风险评估及预防,目的是使企业在工程开发阶段就能设计出满足性能、技术质量要求的产品,从而大大提高我们的工作效率,降低生产成本,提高企业经济效益。

功能特点

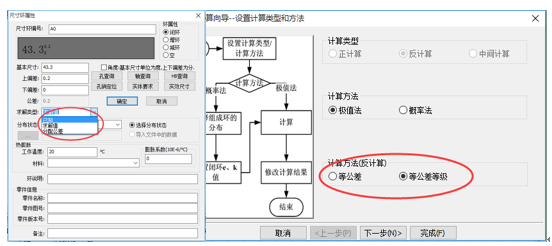

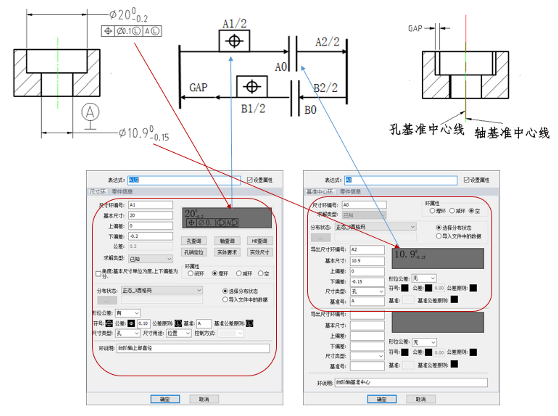

根据产品现有的尺寸设计及公差分配,通过软件的计算分析,效验能否满足产品的技术质量要求,软件在分析时自动判断组成环的增减性及自动计算传递系数。

尺寸链的计算主要包括公差分析及公差设计两个方面,实际工作中这两种方法经常反复的用到(这两种方法经常运用于我们实际工作过程中),传统手工的方式进行计算的时候,不论是设计人员还是工艺人员都要花费很大的精力,工作效率也不高。现在如果利用软件的公差分析及公差设计功能,就可能以更经济的方式快速的获得合理的公差,不仅提高了工作效率,而且保证了产品质量,为企业创造更高的经济效益。

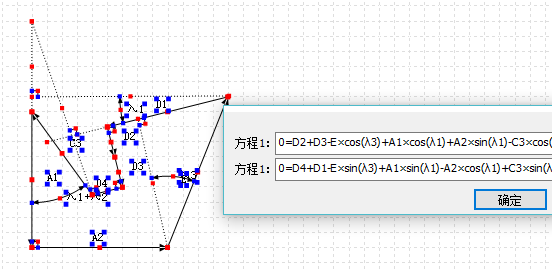

根据产品结构进行尺寸链图方面的建模,不仅仅是简单的数学模型,通常它反应的是具体的工程问题。通过软件的分析,自动生成约束方程,提高工作效率。

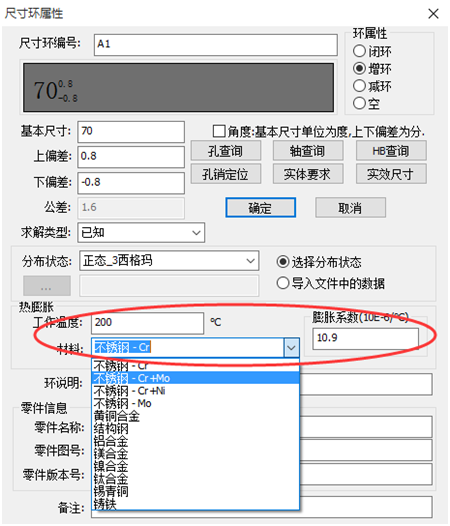

材料的热胀冷缩会对零件的尺寸产生影响,现有的公差分析软件只能分析常温下零件的尺寸和公差对产品质量、性能的影响。(而)本系统能设定每个零件的尺寸和公差在不同的温度状态下对产品性能的影响以及提高产品的性能。

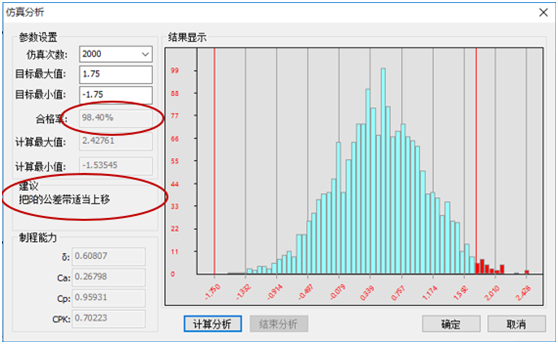

主要功能:设计阶段提前模拟实际生产装配,提前暴露可能存在的质量问题,降低企业纠错成本;同时基于1000+案例库机器学习的优化建议帮助设计师缩小优化范围,提高效率。

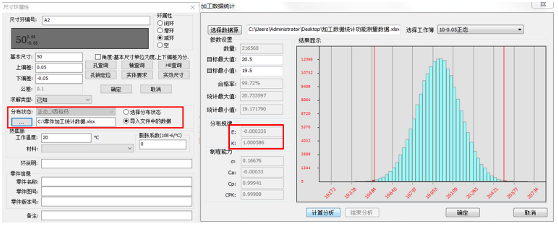

传统在统计产品合格率的时候都是在产品已经生产出来以后在统计。这时如果出现大的质量问题往往造成较大的经济损失,而利用零件加工数字放模拟和生产合格率仿真分析功能可以有效的分析出现有公差在实际生产阶段的合格率,把问题尽量解决在产品研发阶段,提高产品在实际生产阶段的合格率,有效降低企业生产成本。

主要功能:帮助设计师的公差设计实现闭环,提高设计的稳健性。

主要功能:形位公差智能化算法,用所见即所得的输入,实现形位公差的综合分析,彻底解决形位公差尺寸链计算的难题,提高工程师公差仿真分析的效率和准确性可以自动处理形位公差及相关要求,帮助用户解决形位公差尺寸链计算的问题。

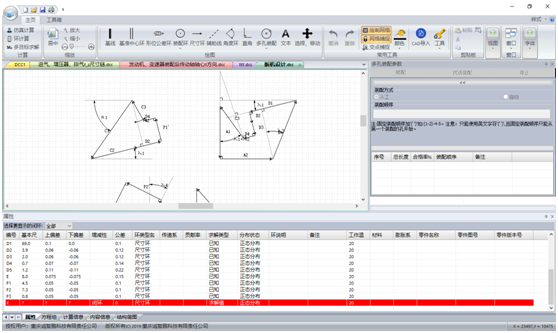

纠错提醒:让用户尺寸链绘制高效、方便。能进行提供基线,尺寸环,角度环,基准中心环,形位公差环,装配环,多孔装配,绘图辅助功选择等一些列功能;软件通过画尺寸链图(与国家标准相同),几分钟就可以完成一个结构的尺寸链计算。同时,系统提供尺寸链图绘制辅助功能,例如绘图提示线,交点捕捉、网格捕捉等。操作界面如下:

主要功能:解决多孔装配中更优装配顺序和更短装配路径的分析仿真。

当设备有多个安装孔时,不同的装配顺序会对最终的装配难易程度(合格率)及装配路径长短产生影响,特别是装配孔数多,结构复杂的产品或者是大规模自动化生产中,如果装配顺序选择不合理就会造成装配合格率不高、装配效率低和成本高的问题。仿真平台通过自主研发的工程算法可以计算出各种装配顺序下的装配合格率及装配路径总长度;并进行分析,选出更高装配合格率和更短装配路径的装配顺序,有效解决多孔装配合格率和装配效率的问题,为用户节约成本。

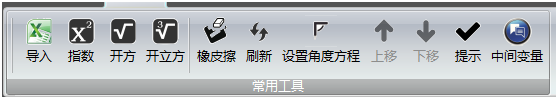

主要功能:提供公差,孔、销配合、孔销漂移量的查询功能。

主要功能:提供方程组的输入功能及特定方程的输入和设定。

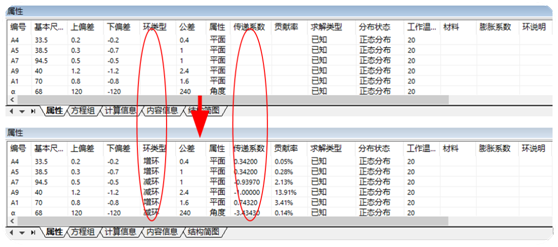

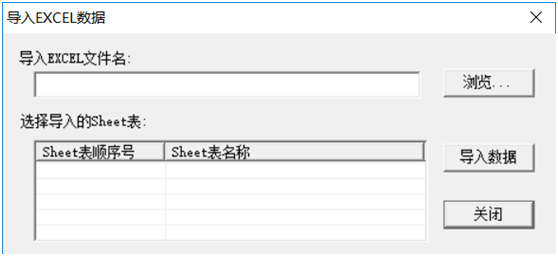

主要功能:可以将EXCEL表格中各组成环的公差信息导入仿真平台进行计算。如图所示:

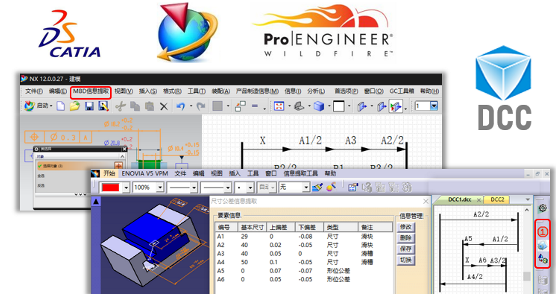

主要功能:DCC可以与主流的三维CAD软件NX/CATIA/Pro-E集成。快速提取计算信息,让计算更直观、高效。

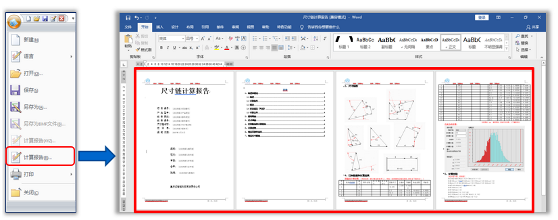

主要功能:可以将尺寸链计算结果自动生成WORD文档,便于后期编辑出处理、查阅、评审、存档等。如图所示: